Formulateur & Fabricant

de solvants techniques de nettoyage

pour fabricants et applicateurs de résines

et résines composites

Solvants alternatifs & substituts

aux cétones, solvants chlorés,

NMP, NEP et autres CMR

__________________________________________________

Résines Polyesters

__________________________________________________

Les résines Polyesters sont largement employées en fonction de leurs utilisations et de leur mise en œuvre.

Les polyesters insaturés UP ou UPR sont repris dans plusieurs familles dont les plus courantes sont :

Homopolymères aliphatiques PGA PLA PGL PCL PHA PHB

Co polyesters aliphatiques PEA PBS

Co polyesters semi aromatiques FBT PTT PEN (PET et PEC thermoplastiques saturés)

Homo et Co polyesters aromatiques Polyacrylates

Les résines vynilesters que l’on appelle parfois « résines hybrides polyesters-époxies » ont souvent des applications identiques à celles des polyesters.

La destination de ces résines est très large :

Pour les composites

- résines pour stratification

- pour équipements automobiles

- pour moules

- pour enrobage (encapsulation)

- multi-usages

- pour compression SML (sheet molding compound)

- pour injection BMC (bulk molding compound)

- pour injection MMC (mineral moulding compound)

- pour CIC (continuous impregnated compound)

- pour marine - stratification et Top coating (gel coats)

Pour le coating

- Under coating primaires, vernis, laquage, encres, colles..

- Top coating peintures, laques, vernis …

- Dans le domaine des composites, les procédés de mise en œuvre sont les suivants :

- Moulage au contact (rouleaux débulleurs)

- Projection simultanée

- Injection basse pression (transfert de résine RTM)

- Moulage sous vide, par infusion, en étuve

- Par enroulement filamentaire

- Par machines de compression SMC ou BMC

- Le nettoyage des pilotes de fabrication, des outils de mise en œuvre, de l’environnement machine, des machines ou des traces fraiches résiduelles nécessitent toujours l’utilisation de solvants.

Nota : Si la Directive Européenne relative aux composés organo-volatils (COV) a été contestée de par son applicabilité, par l’industrie des plastiques renforcés par des fibres (FRP Fiber reinforced Plastics) concernant la terminologie de la stratification du bois et des plastiques, (basée sur les émissions de styrène : monomère réactif, dans lequel le polyester insaturé est dissous, mais qui copolymérise avec les sites réactifs des chaines du polyester insaturé, pour former un solide tridimensionnel, que l’on désigne comme plastique thermodurcissable), le cadre réglementaire de l’utilisation de solvants de nettoyage, ne peut être contestable.

Les critères et besoins liés à l’utilisation de solvants de nettoyage des polyesters insaturés sont différents s’il s’agit :

UNITÉS DE PRODUCTION DE RÉSINE, RÉSINIERS

généralement ICPE, concernées par la directive IED, l’établissement d’un PGS, la limitation des émissions de COV, la maitrise et le recyclage des déchets industriels. Les solvants utilisés doivent avoir un temps de dissolution rapide lors des nettoyages de cuves, de réacteurs, de mélangeurs entre 2 batchs s’il n’y a pas enchaînement, ou lors de purges de systèmes de canalisation ou de remplissage. Ce nettoyage doit être encore plus poussé, lorsque la fabrication d’un durcisseur suit celle d’une résine, dans le même pilote.

Des solvants types n méthylpyrrolidone (NMP), n éthyl pyrrolidone (NEP) donnent de bons résultats mais sont classés CMR (cancérogènes, mutagènes, reprotoxiques).

UNITÉS ou ATELIERS DE MISE EN OEUVRE,

APPLICATEURS, UTILISATEURS,

des résines polyesters, Applicateurs, Utilisateurs

Dans ce cas, l’acétone est très souvent utilisée. Contrairement aux besoins des producteurs, la mise en œuvre, nécessite le mélange d’une résine et d’un durcisseur. Le temps opérationnel de nettoyage doit être le même que le temps de gel TECAM (durée d’utilisation du mélange).

__________________________________________________

Résines Époxies

__________________________________________________

Les résines époxydiques appelées communément résine époxy ou résines époxies entrent dans la famille des polymères thermodurcissables et trouvent de nombreuses applications :

Leur synthèse a été réalisée à l’origine pour un usage de colle structurale

Applications courantes

- Adhésifs, liants

- Matériaux de construction, peintures, revêtements de sols, pavage, agrégats

- Citernes, cuves, tuyauteries, pipelines ou leur revêtements intérieurs

- Laminés

- Moulages

- Gel-coats

- Composants automobiles,

- Eléments de structure en aéronautique, en spatial

- Transformateurs, turbines, interrupteurs en matériels électriques, éléments d’éoliennes

- Vernis épargne, composants CMS en électronique

- Revêtements de « toucher » en électro-ménager

- Sports et loisirs, raquettes de tennis, skis, planches à voile, clubs de golf, planeurs, instruments de musique, cannes à pêche…

- Composites

|

|

|

Les résines les plus courantes sont des Epichlorydrines (ECH). Les Bisphénols A (BPA) soupçonnés d’être des perturbateurs endocriniens (DGESA) peuvent être remplacés par des glycols aliphatiques ou aromatiques, des Novalaques phénoliques ou de o crésol, des hydantoïnes (glycol-urée), des bromés et des acrylates.

Les durcisseurs les plus courants sont des polyisocyanates (diphényle méthane di-isol cyanates DDM – MDA), des amines aliphatiques, des durcisseurs anhydriques, et des TGIC (isocyanurate de triglycéride)

__________________________________________________

Résines polyuréthanes

__________________________________________________

Les propriétés physiques de ces élastomères et surtout leurs modules d'élasticité, leur comportement au fluage et à l'abrasion, et leur point Vicat (VST), leur permette de trouver de nombreuses applications.

Pièces techniques, roues, amortisseurs, silentblocs, pare chocs, ameublement, automobile, aéronautique, décoration, nautisme, protections chirurgicales, textile.

Sur un plan environnemental, elles sont surtout sans émission de COV et plus particulièrement sans émission de styrène (cf chapitre résines polyesters)

__________________________________________________

Choix des solvants - Définition des besoins

__________________________________________________

Les solutions en matière de solvants de nettoyage et de dissolution de résines dépendent de plusieurs facteurs ; le choix est plus complexe lorsqu’il s’agit d’applicateurs.

Ce choix dépendra du temps disponible avant polymérisation totale, et obtention d’un polymère obtenu après la fin de polymérisation.

Ce temps est défini en 5 étapes

1- La température de stockage des composants, ou celle lors de l’application est très basse et est insuffisante pour que la réaction se fasse.

2- Le POT LIFE : la température du ou des composants est suffisante, la réaction démarre.

Le pot life est le temps au bout duquel, la viscosité du mélange double.

Exemple si la viscosité du mélange est de 10 000 Cps, et qu’elle est de 20 000 Cps après 30’, le pot life est de 30’. On a l’habitude de traduire cet anglicisme

par durée de vie en pot, ce qui peut prêter à confusion pour des mélanges à réaction ultra rapide.

3- Le temps d’utilisation possible (WORKING LIFE). En général cette valeur est donnée par le fabricant. Il s’agit du temps durant lequel le produit peut, être appliqué.

4- Le temps de gel (GEL TIME TECAM). Le produit devient un gel, il n’est plus applicable. (la viscosité ne peut plus être mesurée). Le polyépoxyde formé durcit ; on parle souvent de pré polymérisation.

5- Le polyépoxyde est totalement polymérisé, c’est le TEMPS DE POLYMERISATION ; il possède ses caractéristiques physico-chimiques et mécaniques finales.

La difficulté peut tenir à 2 raisons :

A quel stade de la réaction veut-on nettoyer ? (y compris dissoudre après polymérisation totale).

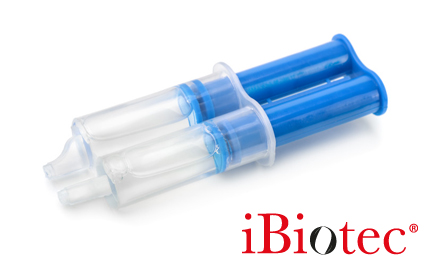

Quelles sont les quantités mises en œuvre ? Les temps varient suivant les quantités : exemple mettre en œuvre 3 grammes n’aura pas les mêmes temps de réaction, que de mettre en œuvre 300 grammes pour une colle bi-composante 5 minutes.

__________________________________________________

Acétone : Dangerosité et toxicité

__________________________________________________

L’acétone, si stockée ou utilisée, à plus de 1 tonne entre dans le champ SEVESO III et doit faire l’objet d’une déclaration ou d’une demande d’autorisation à la DREAL (Inspection des établissements classés). Les obligations réglementaires deviennent donc les mêmes en matière de directive IED, d’établissement d’un PGS (plan de gestion des solvants).

L’acétone hormis son caractère très inflammable CAT 2, n’est pas sans danger sur le plan toxique.

Se reporter à INRS Fiche toxico N° 3 Acétone Cas 67 641 révision Avril 2016

- Très inflammable Cat 2 point éclair -18°C vase clos

- Irritant, irritation de la peau et des muqueuses, Lésion oculaire grave Cat 2

- En cas de forte exposition, dépression du système nerveux

- Effets neurologiques, céphalées, vertiges, comas dans certains cas convulsifs

- Effets digestifs, nausées, vomissements, hématémèse

- Toxicité spécifique pour certains organes cibles

- Effets narcotiques Cat 3

- Art 4412-149 du code du travail VLEP

VLE CONTRAIGNANTE VME 500 ppm VLCT 1000 ppm

|

IBiotec® Tec Industries® Service IBiotec® Tec Industries® Service est sur :

|